Endüstriyel üretim alanında,Tungsten karbür bıçağıyüksek mukavemeti, yüksek sertliği ve mükemmel aşınma direnci nedeniyle kesme operasyonlarında lider oldu. Bununla birlikte, genel olarak konuşursak, endüstriyel bıçaklar kesme işlemi sırasında yüksek hızlarda döndüğünde ve metal malzeme ile yakın temas ettiğinde, göz alıcı bir fenomen sessizce meydana gelir - kıvılcım uçar. Bu fenomen sadece ilgi çekici değildir, aynı zamanda Tungsten karbür bıçaklarının keserken her zaman kıvılcım üretip üretmediği hakkında sorular da gündeme getirir. Bu makalede, bu konuyu derinlemesine araştıracağız ve özellikle Tungsten karbür bıçaklarının belirli koşullar altında kesilirken kıvılcım üretmemesinin nedenlerini sunacağız.

Tungsten karbür bıçağı, bir tür çimentolu karbür olarak, esas olarak tungsten, kobalt, karbon ve diğer elementlerden oluşur, bu da mükemmel fiziksel ve kimyasal özellikler verir. Kesme operasyonlarında, Tungsten karbür bıçakları, keskin kenarları ve yüksek hızlı rotasyonu ile çeşitli metal malzemeleri kolayca kesebilir. Bununla birlikte, düzenli koşullar altında, bıçak metali kesmek için yüksek hızda döndüğünde, sürtünme ile üretilen yüksek sıcaklık nedeniyle metalin yüzeyindeki küçük parçacıklar ateşlenir.

Bununla birlikte, tüm tungsten karbür bıçakları kesilirken kıvılcımlar üretmez. Tungsten karbür malzemelerinin özel oranlarının kullanımı veya spesifik kesme işlemlerinin benimsenmesi gibi belirli belirli koşullar altında, Tungsten karbür bıçakları kıvılcım olmadan kesilebilir. Bu fenomenin arkasında karmaşık fiziksel ve kimyasal ilkeler bulunmaktadır.

Her şeyden önce, tungsten çelik malzemesinin özel oranı anahtardır. Tungsten karbür bıçakları üretirken, tungsten, kobalt, karbon ve diğer elementlerin içeriği ve oranı ayarlanarak bıçağın mikro yapısı ve kimyasal bileşimi değiştirilebilir. Bu değişiklikler, kesme işlemi sırasında daha düşük bir sürtünme katsayısına ve daha yüksek termal iletkenliğe sahip bıçaklarla sonuçlanır. Bıçak metalle temas ettiğinde, sürtünme nedeniyle üretilen ısı, bıçak tarafından hızlı bir şekilde emilebilir ve yürütülebilir, böylece metal yüzey üzerindeki küçük parçacıkların ateşlenmesinden kaçınabilir, böylece kıvılcım oluşumunu azaltır.

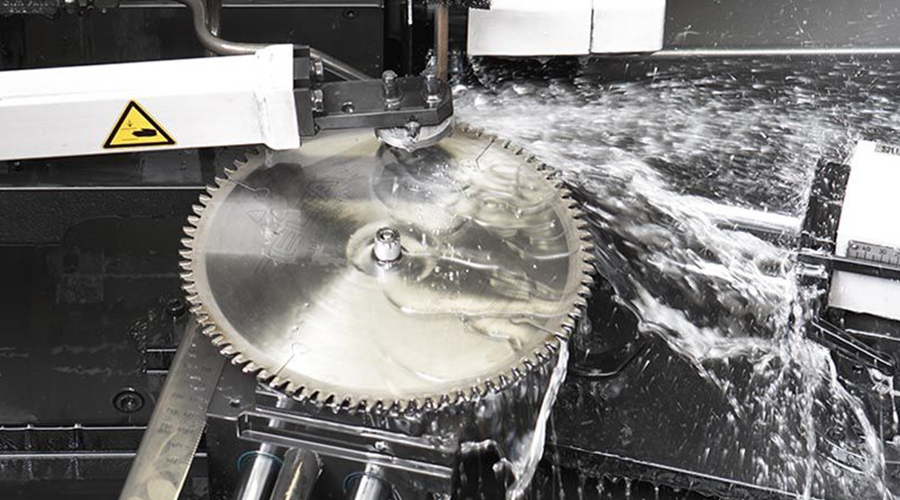

İkincisi, kesme işlemi seçimi de çok önemlidir. Kesme işleminde, bıçak ve metal arasındaki sürtünme ve sıcaklık, kesme hızı, kesme derinliği ve kesme açısı gibi parametrelerin ayarlanmasıyla kontrol edilebilir. Kesme hızı orta olduğunda, kesme derinliği sığdır ve kesme açısı makul olduğunda, sürtünme ve sıcaklık önemli ölçüde azaltılabilir, bu da kıvılcım oluşumunu azaltır. Ek olarak, kesme alanını soğutmak ve yağlamak için soğutma sıvısı kullanımı, metal yüzeyinin sıcaklığını etkili bir şekilde azaltabilir ve sürtünmeyi azaltarak kıvılcım oluşumunu daha da azaltabilir.

Yukarıdaki nedenlere ek olarak, Tungsten karbür bıçakları ile keserken kıvılcım eksikliği de metal malzemenin doğası ile ilişkili olabilir. Bazı metal malzemeler, kesme işleminde ateşlenmesi kolay olmayan düşük erime noktasına ve yüksek oksidasyon direncine sahiptir. Bu metaller Tungsten karbür bıçakları ile temas ettiğinde, belirli bir miktar sürtünme ve sıcaklık üretilse bile kıvılcım oluşturmak zordur.

Bununla birlikte, özel orantılı tungsten çelik malzemeleri ve spesifik kesme işlemleri, kıvılcımların oluşumunu bir dereceye kadar azaltabilmesine rağmen, kıvılcımları tamamen ortadan kaldıramayacaklarını belirtmek gerekir. Pratik uygulamalarda, operatörlerin güvenliğini sağlamak için koruyucu camlar, yangın giyim ve eldiven giymek gibi gerekli güvenlik önlemlerini almak hala gereklidir.

Buna ek olarak, kesme işlemlerinin yanıcı ve patlayıcı ortamlarda yapılması gereken durumlar için, yangın ve patlama riskini azaltmak için ekipman ve patlamaya dayanıklı performansla kesme tesisatı seçilmelidir. Aynı zamanda, iyi çalışma durumda olduklarından emin olmak için kesme ekipmanlarının ve bıçakların düzenli olarak incelenmesi ve bakımı, kıvılcım üretimini azaltmak için de önemli bir önlemdir.

Özetlemek gerekirseTungsten karbür bıçağıKesildiğinde kıvılcımlar üretecektir, faktörlerin bir kombinasyonuna bağlıdır. Tungsten çelik malzemelerinin oranını ayarlayarak, kesme işlemini optimize ederek ve doğru metal malzemeyi ve diğer önlemleri seçerek, kıvılcım üretimi bir dereceye kadar azaltılabilir. Bununla birlikte, kesme işlemlerinin güvenliğini ve verimliliğini sağlamak için pratik uygulamada gerekli güvenlik koruma önlemleri ve düzenli inceleme ve bakım önlemleri almak hala gerekmektedir. Bilim ve teknolojinin sürekli ilerlemesi ve üretim sürecinin sürekli iyileştirilmesi ile, gelecekte kıvılcımların oluşumunu azaltmak ve endüstriyel üretim alanının güvenliğini ve sürdürülebilir gelişimini teşvik etmek için daha yenilikçi teknolojiler ve önlemler olacağına inanılmaktadır.

Daha sonra bilgileri güncellemeye devam edeceğiz ve web sitemizde daha fazla bilgi bulabilirsiniz (PassionTool.com) blogumuz.

Tabii ki, resmi sosyal medyamıza da dikkat edebilirsiniz:

Gönderme Zamanı: Aralık-25-2024